射频CO2激光器在非金属薄膜成型中的应用要点

随着薄膜技术的发展,各种非金属薄膜在军事工业产品,3C电子类产品中得到广泛的应用,非金属薄膜产品可以用于屏蔽密封、防水密封、导热、绝缘、外观装饰、外观防护等,这些薄膜厚度一般在0.1mm~2mm之间,应用的场景形态各异,形状千变万化。由于传统生产制造方法——刀具切割或者模具成型的局限性,激光切割在非金属薄膜成型中得到了广泛的应用。

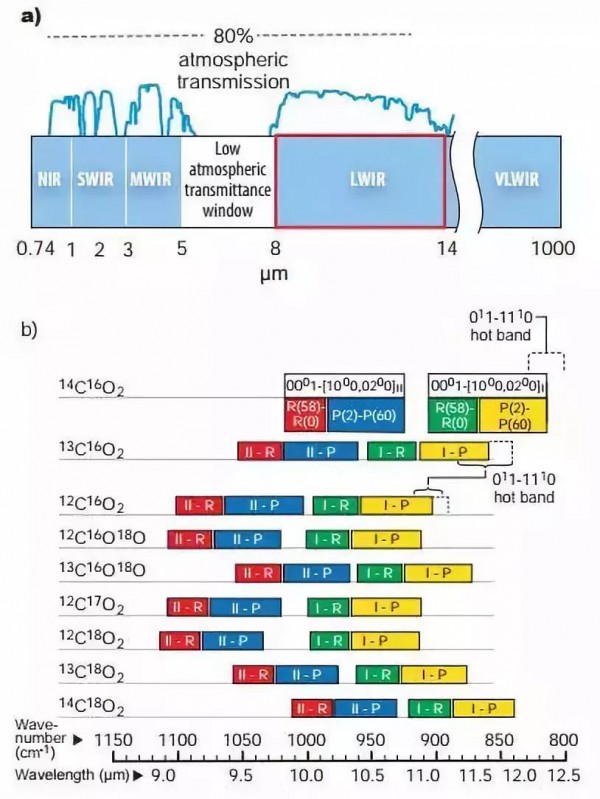

CO2激光输出激光波长为10.6um,非金属薄膜吸收率高于其他波长激光,所以薄膜加工成型优选CO2激光。CO2激光加工薄膜的基本方式为激光光束经扩束,然后再聚焦焦点在薄膜产品处,焦点内的材料被瞬间气化,从而实现材料的切割,最终得到各种形状的薄膜产品。常见CO2激光加工设备有两种:振镜扫描式加工设备和飞行光路扫描式加工设备。射频激励扩散冷却板条波导CO2激光器由于具有激光光束质量好、峰值功率高、免维护、体积小等众多优点,成为薄膜切割成型中的首选推荐激光器。

使用射频CO2激光切割成型设备生产薄膜产品,有以下优势:

电脑制图,无需模具——节约成本,快速响应市场需求,既可以小批量打样,也可以大批量生产;所见即所得——对操作人员素质要求低,节约人工成本;免维护,无耗材——节约时间,人工,成本。

PET手机膜

薄膜加工产品,要求边缘整齐,无锯齿,热影响区域小,切边斜度小,边缘无残渣堆积。射频CO2激光加工设备影响加工效果的因素有多个方面,下面就对于影响薄膜加工效果的因素进行定性的分析:

波长

射频CO2激光器有10.6um、9.3um、10.2um、9.6um四种波长,非金属材料大多为有机塑料产品和高分子产品,有机物对光的吸收率大小,对光波长的变化非常敏感,波长的微小差异,吸收率差别会非常大。材料对激光吸收率的差异,对加工效果有一个根本的影响,所以波长的选择排在影响加工效果的第一位,这四种波长商用射频CO2激光器均可以可靠获得。激光器均有2万小时以上的免维护使用寿命,之后经简单充气后,又可以继续使用。合理维护的射频CO2激光器,其寿命超过10万小时。

激光功率

射频CO2激光器,输出功率从几瓦到上千瓦不等,根据薄膜切割的厚度、切割的速度、材料的吸收,选择合适的功率,选择合适的激光器。一般情况下,切割时使用的CO2激光功率不大于激光器最大输出功率的80%,易于得到最佳的性能和效果。

聚焦镜焦距

聚焦镜的焦距直接影响聚焦光斑的大小,所以选择合适的聚焦镜焦距至关重要。飞行光路式的切割设备,焦距一般在1英寸到2.5英寸之间选择。同一焦距,有平凸透镜和弯月透镜可以选择,一般情况弯月透镜聚焦光斑比平凸透镜要小。CO2激光振镜式扫描加工设备,聚焦场镜焦距一般选择80~160mm;对于效果要求特别精细的振镜式扫描加工设备,需要选择远心扫描场镜。

薄膜切割速度

切割速度决定了激光加工的时间和薄膜材料吸收的激光能量的大小,进而影响切割热影响区的大小。薄膜切割,飞行光路式的方式,切割速度通常大于100mm/s;振镜式扫描激光加工方式,通常速度大于500mm/s。如果切割速度达到数千米每秒,要注意激光调制频率和速度的配合,以得到平滑的边缘。

焦点位置

薄膜虽然很薄,但也是有一定的厚度。焦点位置在材料上表面,材料中间,材料下表面,甚至上离焦和下离焦。不同焦点位置的选择,可以影响加工效率和加工效果。

激光模式

激光模式描述激光光束垂直于传输方向上的横截面内激光能量的分布。激光模式分为横模和纵模,绝大多数射频CO2激光器为横模,在应用时简单的把射频CO2激光器模式分为基模和多模,为了得到精细的加工效果,往往选择基模光斑。基模输出的激光器,其光束质量因子M2比较小,一般小于1.5。根据聚焦光斑计算公式:

其中spot为聚焦光斑的直径 ,λ为激光波长,F为聚焦镜的焦距,D为入射到聚焦镜上的光斑大小。从计算公式可以看出,聚焦光斑大小和光束质量因子M2成正比。所以选择基模,选择光束质量因子小的激光器可以得到小的聚焦光斑,获得更好的加工效果。

辅助气体

辅助气体可以吹走切口处产生的烟雾;防止废渣和烟雾污染光学镜;为激光热能进行导流,使得激光能量能够更加集中地作用于材料上,增强了激光切割能力。根据切割需要,可以选择助燃或者阻燃的不同气体。

经分析表明射频CO2激光器切割薄膜设备,核心器件为激光器。正确的选择激光器的波长,匹配材料的吸收率,是做到最佳切割效果的基础,然后配合合理的整机器件选择,合适的工艺参数,可以得到最佳的效果和效率。当然还有其他影响薄膜激光切割的软件参数,如Q频率、释放时间、加工引线等等。

CO2激光器原理及优缺点

CO2激光器的工作原理及优势

二氧化碳激光器行业发展概况

CO2激光器的未来曙光是什么

射频CO2激光器在非金属薄膜成型中的应用要点