衍射光学元件(DOE)在激光材料加工中的应用

近来,针对工业用的新激光系统的开发需求已经增加。并已经产生了许多新的工艺,而且激光添加剂系统已经代替了许多传统的工业工艺。 如下图所示,材料加工在整个激光市场中占有很大份额:

衍射光学元件(DOE)在提供适合工艺的激光束整形中起着重要作用。这使得激光束整形和均化技术对于许多优化激光材料加工应用至关重要。 通常激光系统从利用激光开始,并且通过添加DOE来提高性能,实现的关键参数是:

处理速度和产量成倍增长;

过程精度:壁陡度、热影响区、处理有效性。

烧蚀与结构化

激光烧蚀是通过用激光束照射从固体(或偶尔为液体)表面去除材料的过程。 激光烧蚀是通过在较小的区域上施加高能量的短脉冲来实现的。激光烧蚀已被认为并实际应用于许多技术应用中,包括:纳米材料的产生,金属和电介质薄膜的沉积,超导材料的制造,金属零件的常规焊接和粘合以及MEMS结构的微加工。我们的平顶光束和涡旋透镜会产生形状、边缘清晰的边缘斑点,从而在消融过程中精确去除材料。 多点特性支持并行处理,从而提高了吞吐量。

激光烧蚀

激光构造

焊接

激光焊接技术用于通过激光将多块金属或塑料连接起来。 光束提供了集中的热源,可以进行窄而深的焊接和高焊接速率。 该过程通常用于自动化等大批量应用中,例如汽车工业。 结合切割技术,激光非常适合多种类型的焊接(点焊,线焊,软焊)。

激光焊接

均质器能量分布

我们的均质器元件具有均匀,平坦的强度曲线,与输入中的非均质性无关,并且可以设计成为特定焊接曲线量身定制的形状分布。 使用尾迹多点轮廓,可以预热焊接区域,然后进行后处理。

钎焊

在激光钎焊应用中,两块金属板通过激光熔化的焊锡丝连接起来。 事实证明,在钎焊线熔化之前清洁和预热金属表面时,连接质量会提高。 典型应用在汽车行业。为此,我们提供了一种特殊的均质器元件,可产生两个用于清洁/预热的小型前导光束和一个大型均匀光束,将能量均匀地分布在钎焊线上,以实现更好的熔化和更清洁的边缘。

激光烧蚀过程

定制均质机的能量分布

穿孔

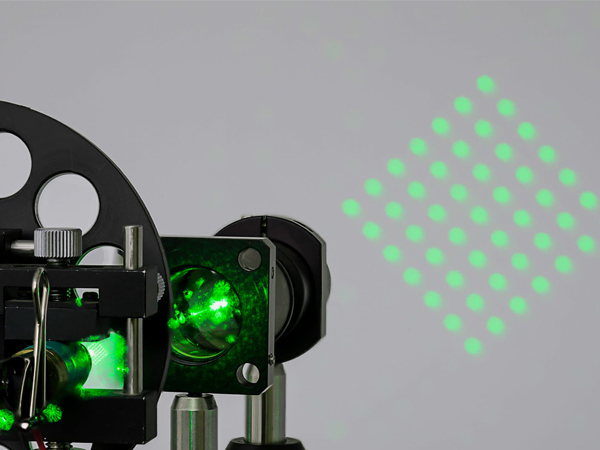

穿孔是指在薄材料或纤网中的小孔。 激光打孔通常用于食品工业的薄片材料,例如烟头纸或包装箔纸(延长了易腐食品的新鲜度和质量)。这样的应用需要具有相等距离的预设计图案的精确微观孔。光束分束器DOE提供了显而易见的解决方案。

食品包装的激光打孔

9×9多点分束器

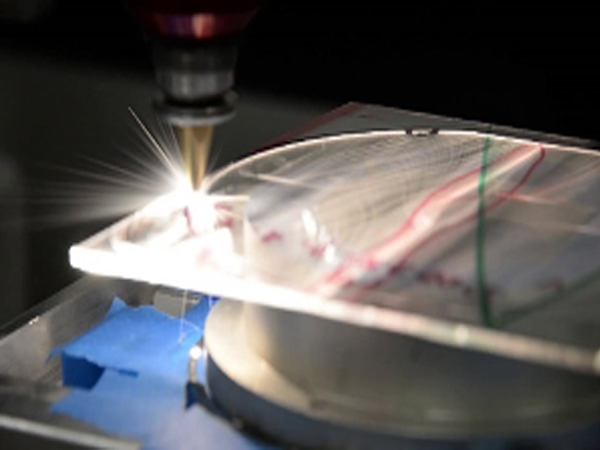

激光切割(金属和玻璃)

激光切割的工作原理是引导高功率激光的输出,通常通过一个光学系统&移动台,扫描工件上的焦点并进行切割。它通常用于工业制造应用中。其目的是在不增加聚焦光学系统焦距的情况下,扩大系统的聚焦深度,或改善切割质量,减少切割区域的剥落和材料重新熔化。

激光金属切割

金属激光切割是在聚焦激光束的焦点处局部加热材料,使其高于熔点。由此产生的熔融材料被气流喷射,从而形成开口切口。

激光玻璃切割

玻璃激光切割或激光切割通常采用红外波段的高功率激光进行。由于玻璃对大多数波长的光吸收较弱,因此需要更强大的激光切割玻璃。通过使用聚焦DOE,能量在玻璃晶片的大部分中传播。这样就可以进行单程切割,而无需在切割过程中调整光斑的焦深和z移动。这对于隐形切割尤其有用,在隐形切割中,激光改变玻璃使其变脆,而不是烧蚀切割,然后玻璃沿激光加工线进行机械分离。

不同的激光钻孔技术

不锈钢管的激光微钻

钻孔

激光钻孔是通过在材料上反复聚焦脉冲激光能量并蒸发熔化的材料来形成通孔的过程。 脉冲能量越大,熔化和蒸发的材料越多。 多年来,已经发展了几种激光钻孔技术,包括信号脉冲,敲击,环钻和螺旋钻孔。 激光钻孔可用于许多应用中,包括硅晶片和橡胶的钻孔。

为了提高生产率和生产效率,我们的Multi-Spot分光镜已被证明可以提供准确的结果。 平顶光束整形器可以提高孔的边缘质量和直径精度,而涡旋相位板则可以钻出环形形状。

激光剥离

激光剥离(LLO)是一种从一种材料中选择性的除去另一种材料的技术。 激光束穿过透明材料投射,并被背面的相邻材料吸收,例如蓝宝石上的GaN。 激光剥离分离工艺可处理具有所需精细度和可重复性的大面积设备。 因此,在LED工业中,分离发光膜以及在电视和移动设备的显示器中非常普遍。

其中M2转换模块是我们全精细线形解决方案的一部分,用于将多模式圆形输入光束转换为窄激光线,特别是在紫外和绿色波长(343、355和532 nm)中。 我们的解决方案基于专有的衍射光束整形概念,可以针对从193nm深紫外到1600nm 红外激光器的任何波长进行定制。 通过利用我们的解决方案,可以使用成本更低的多模式激光器在细线中实现有效的功率密度。

将基板与玻璃面板分离

表面处理(硬化和重熔)

激光表面处理的原理是用高功率密度相干光束与指定气体(真空,保护性气体或加工气体)中的表面之间的相互作用而导致表面改性。 激光表面处理的一些典型用途是激光硬化和激光重熔。激光硬化是一种热表面硬化工艺,在该过程中,材料会在高于临界温度的短时间内被加热,然后迅速冷却,从而防止金属晶格恢复其原始结构并产生非常坚硬的金属结构。激光重熔是表面处理的另一种热方法。 将组件表面短暂加热到熔化温度以上。 然后熔体固化并重结晶,而化学成分没有根本变化。

激光硬化

相关产品

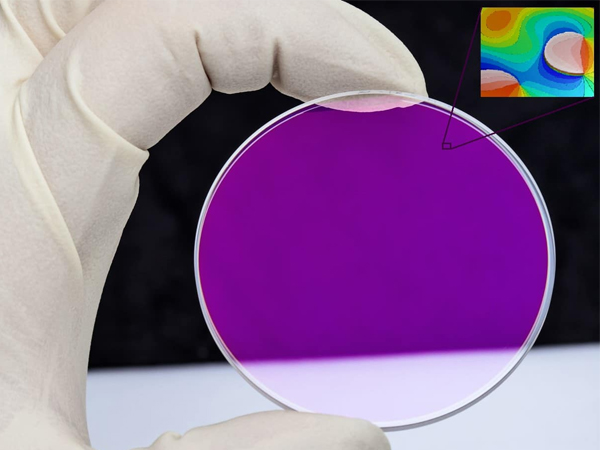

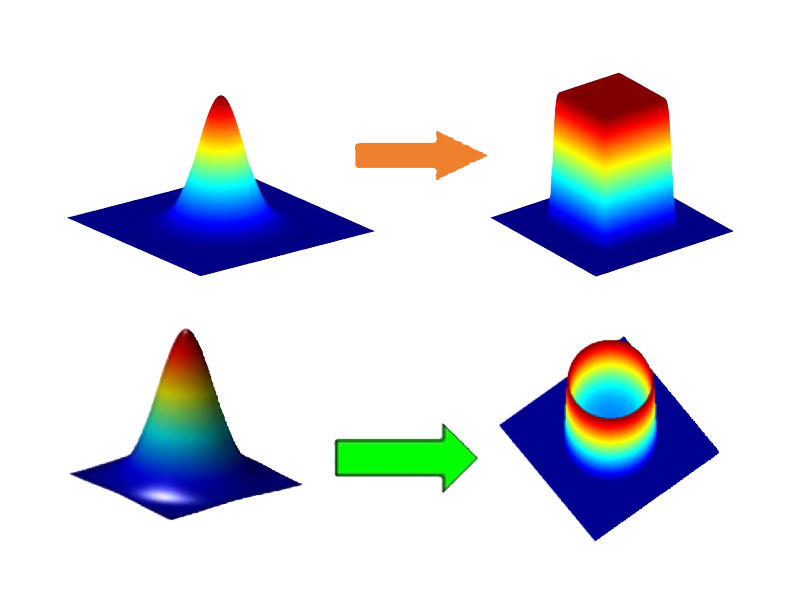

平顶光束整形器

高帽/平顶式光束整形器将近高斯入射光转换成强度均一的圆形,正方形,长方形或线形的光斑。均一的输出光斑可对工作面进行相同的处理,以防部分区域过曝或曝光不足。此外,光束整形器将会输出一个轮廓清晰且具有平顶特征的输出光斑,其特征在于有一个尖锐的过渡区,该过渡区域在已处理和未处理区域之间创建了清晰的边界,可在无像差镜头的无限远或焦距处给出均匀的强度分布。

高顶(平顶)光束整形器的典型应用包括:激光蚀刻,激光焊接,激光打孔,激光划片,医疗和美容激光应用。

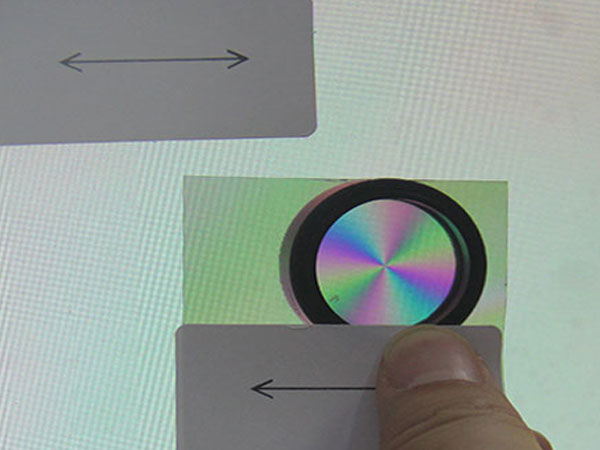

螺旋相位板(涡流)

螺旋相位板将高斯输入轮廓转换为中心能量为零的甜甜圈形能量环。螺旋相位板是一种独特的光学器件,其结构完全由螺旋或螺旋相位阶梯组成,其目的是控制透射光束的相位。

涡旋相位板通常用于采用单模激光的精确材料加工,该应用需要的环形直径较小。对于多模激光或较大的环形直径,我们通常建议使用我们的衍射轴锥。涡旋相位板的其他典型应用包括高级显微镜应用,如STED显微镜和激光镊子。

涡旋透镜能量分布

沿光轴的细长焦点能量分布

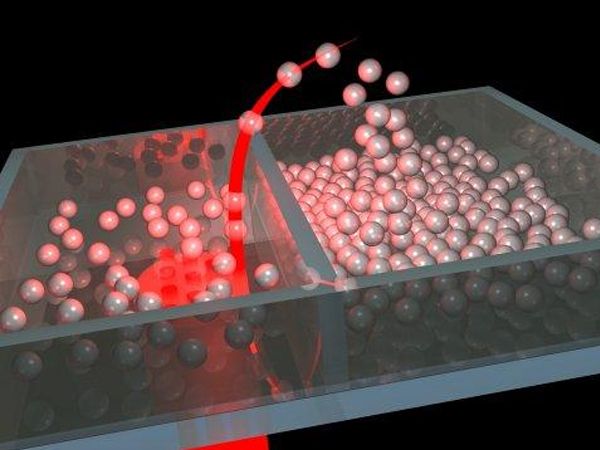

衍射分束器

衍射分束器(点阵分束器)是最基本的衍射光学元件之一,它的作用是把单个入射光分几束或多束,且每束光都具有原始光束的特性(除了其功率和传播角度变化,不改变初始光束的直径、发散角和波前分布)。分束器的输出可以是一维排布,也可以是二维排布,也可以实现线光斑阵列,排布完全可以由用户定制,这些通过设计分束器表面的衍射图案来实现的。同时,输出光束的数量、光束间的夹角、直线的长度和数量都可以任意定制。光束的个数更是不受限制,可以为2束、3束,也可以为几百甚至上万束。我们提供大量的衍射分束器标准品供客户选择,包括一维光束阵列(1×N)或二维光束的矩阵(M×N)。仅1064nm一个波长就有约100种标准型号,其中一维激光分束器的规格包括但不限于一分二、一分四、一分六、一分一百,二维光束分束器的规格包括2×2, 3×3, 7×7,100×100, 128×64等等,最高可达百万束。

根据元件上的衍射图样,衍射分束器可以生成一维光束阵列(1xN)或二维光束矩阵(MxN)。衍射分束器与单色光(例如激光束)一起使用,可根据用于特定波长和特定的输出光束分离角度来设计。光束分离器的典型应用包括:激光刻划,例如太阳能电池或面板中的激光划片,激光划片,激光打孔,医学/美容应用(例如皮肤护理),3D传感和投影。

光束均化器(扩散器)

光束均化器(扩散器)的产品可使任何准直输入光束转换为具有强度均匀的输出光束。对于任何波长以及任何形状都适用。光束均质器在许多需要清晰定义的光束形状且强度分布随机分布的应用中非常有用。光束均质器的输出主要取决于输入光束:在光束均质器的使用上,相比单模激光,多模激光光束实际上更具优势,因为其较低的相干性会降低斑点的可见性,从而可得到强度更为均一的输出光。

光束均化器(扩散器)的典型应用包括:激光束点整形;激光材料加工,例如:烧蚀,脱轨,标记,划线和焊接;医疗/美容激光治疗;准分子激光器的光束整形和热点减少。

C形光束整形元件

我们开发了定制的C形光束整形器元件,以改进焊接工艺,C形强度分布在宽度/深度比方面具有优势,通过给气泡一个逃逸焊缝的地方来减少氧化和消除热裂纹,基于研究推荐,我们提供两款新的C形产品:ST-332-I-Y-A(均匀 C)和 ST-333-I-Y-A(优化边缘强度分布)。

DeepCleave模块——激光成丝切割模组

DeepCleave是一款革命性的激光玻璃切割产品,通常称为FI optics(成丝切割),即激光焦点被拉长成丝状,沿Z轴均匀分布。此外,DeepCleave还是一种衍射光学模组,用于沿聚焦深度(DOF)增加的区域以恒定峰值功率,将单模高斯输入光束聚焦到束腰约为1.8 um的窄点上,通常范围为0.25-3 mm。获得的聚焦光斑相当于0.35 NA的物镜,使DeepCleave模组成为一个完整的光学解决方案,无需使用额外的较高NA物镜或其他高成本光学器件。

DeepCleave激光成丝切割模组通常用于近红外波长范围的激光玻璃切割应用,非常适合切割厚玻璃,例如平面玻璃。尽管如此,在绿色可见光范围内的应用也在一些微观应用中取得了成功。

每个DeepCleave激光成丝切割模组在出厂时都附有一份全光特性和单独的测试报告。

DeepCleave光学设置

长焦深透镜

长焦深透镜可实现更长的聚焦深度以及更高的横向分辨率(更小的光斑尺寸)。长的焦距深度要求小数值孔径,小的光斑尺寸要求大数值孔径,这两者本来是相互冲突的,但长焦深透镜却能够使光束同时具备这两个特性,因此其十分适合一些行业应用。例如激光钻孔,透明材料的切割(玻璃,蓝宝石等),激光过程监控/监测、显微镜、激光度量学等等。

常规的光学元件(如球面透镜,反射镜等),并不能同时满足这两个特性。而我们的长焦深透镜能够产生类似于“长的圆柱体”的长焦深焦点,焦点具有锐利的边缘和更长的焦深,同时保持激光光斑尺寸非常小。

z-x平面的强度分布

长焦深透镜的作用是使入射光在焦距附近产生一个能量近乎均匀分布、焦深的长度达几十微米到几毫米的焦点。相比于普通的光束焦点(能量非常集中,长度和宽度都有限),通过长焦深透镜可把光束焦点拉长为原来的几十倍至上百倍,同时宽度基本保持不变。能量均匀的长焦深光斑特别适合对材料进行深度切割。

长焦深透镜和多焦点元件互为补充,与多焦点产品相比,长焦产品的优势在于它可以沿自由度产生连续的强度分布,并且不会受到相邻焦点之间能量较低的区域的影响,在激光材料加工等领域有重要应用。如果用1064nm的长焦深DOE切割厚度2mm、折射率1.5的玻璃,可以选用EF-004-I-Y-A配合25mm的聚焦镜。这种情况下,EF-004-I-Y-A的焦深长度正好约为2mm,满足切割要求,并且具有很好的切割效果,表面平整度高、切割速度快。最近1030nm的长焦深切割应用也越来越多,例如EF-003-J-Y-A,EF-010/015/016/026-J-Y-A。

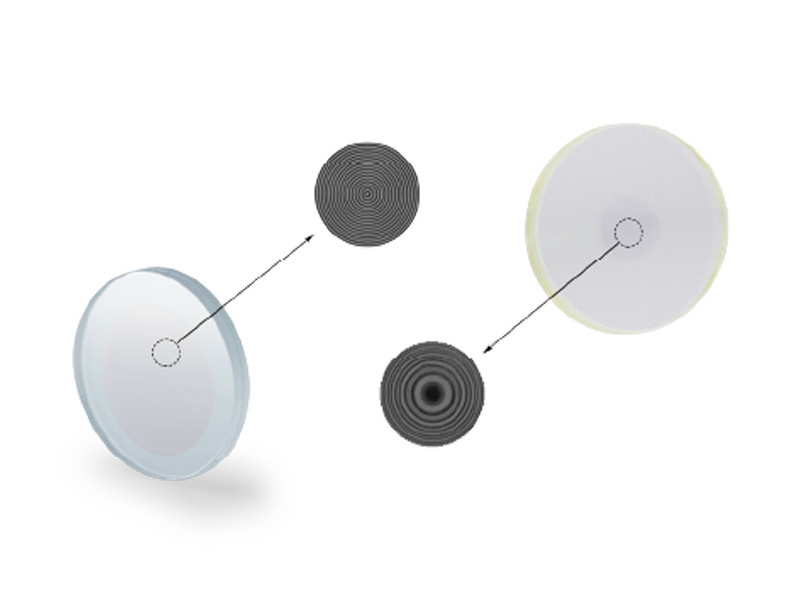

多焦点衍射光学元件(DOE)

多焦点透镜(多焦点DOE)是指使一束激光同时产生多个焦点的衍射光学元件,光束在通过衍射光学元件后在激光传播的方向上具有多个能量集中的焦点,满足某些特殊场合的应用。焦点之间的间距近乎相等,一般焦点个数为2-15个不等,间距一般为几十到几百微米,各个焦点的能量也基本一致。

多焦点DOE有两种配置:

DOE由在其平面侧蚀刻的具有预定焦距的平凸透镜和衍射图案组成。

为了获得更大的灵活性,可以使用窗口DOE,以便在一定距离处获得焦点,用户在DOE之后添加常规的聚焦透镜。镜头焦距决定工作距离(WD)

多焦点DOE也可用作长焦元件,在诸如激光玻璃切割和激光微加工等应用中有效地增加了聚焦深度。

平板锥透镜简要介绍及典型应用案例

激光模式转换器简要介绍及其典型应用案例

艾里光束转换器简要介绍及其典型应用领域

简要介绍涡旋波片及其典型应用领域

衍射光学元件(DOE)在激光材料加工中的应用

简要介绍可变焦莫尔透镜

衍射光束整形优化激光玻璃切割工艺

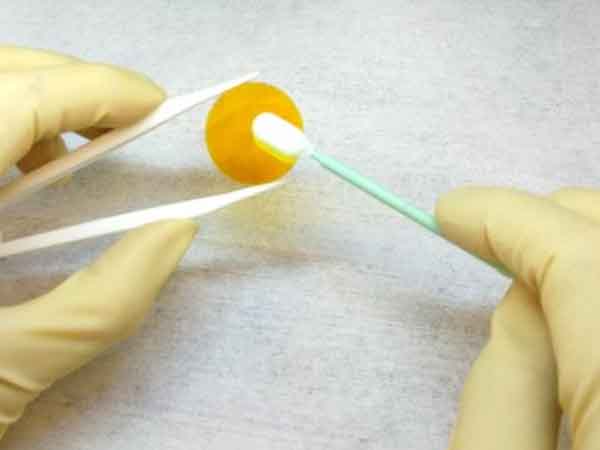

衍射光学元件(DOE)清洁操作说明